En la actualidad, las empresas se enfrentan a una competencia sin fronteras, donde existe la necesidad urgente de cambiar la forma tradicional de operar las compañías, optimizar los procesos y reducir los desperdicios de tiempo, costo y espacio que se generan dentro de los mismos. Por este motivo, muchas organizaciones están buscando identificar la cadena de valor en cada uno de sus procesos. Se debe tener en cuenta que la cadena de valor se define como aquellas actividades que le dan un valor agregado al cliente y que involucra todo el camino que debe seguir el producto desde la recepción del pedido hasta la entrega al cliente final.

Value Stream Mapping o mapeo de cadena de valor (VSM) es una herramienta de gestión Lean Manufacturing que utiliza símbolos, métricas y flechas para mostrar y mejorar el flujo de inventario y de información requerida para generar un producto o servicio que se entrega a un consumidor, buscando que este solo pague las actividades que le generan

valor al producto.

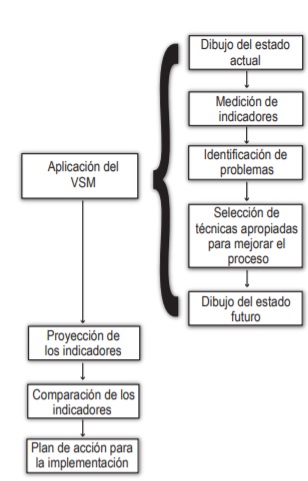

Los pasos a seguir son:

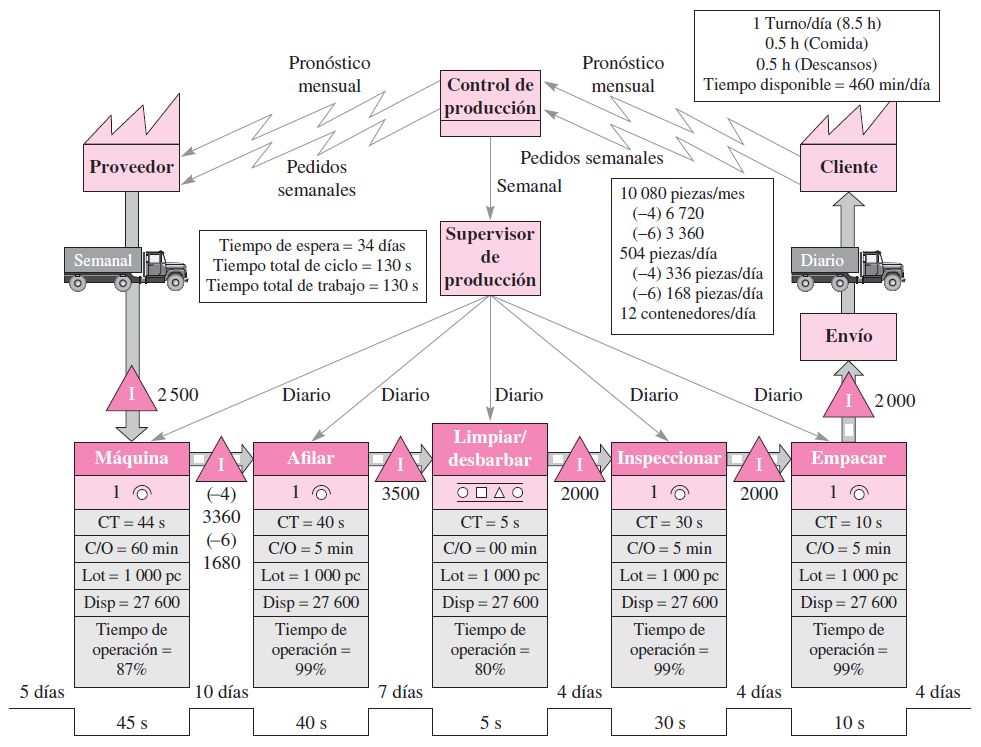

Paso 1: Dibujo del estado Actual

- Identificar la familia de producto

Se selecciona el grupo de personas que realmente conozca del proceso, analizando toda la cadena de valor

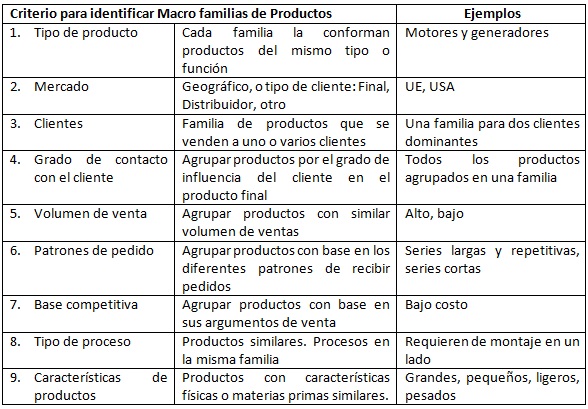

Seleccionar los criterios de identificación de la familia de productos, nos guiamos de los siguientes criterios.

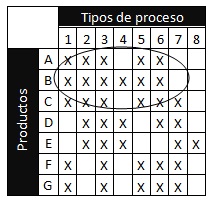

Se elige la familia de productos que tengan un mayor impacto en los requisitos del negocio, preferentemente que tengan un flujo común mínimo de un 70%.

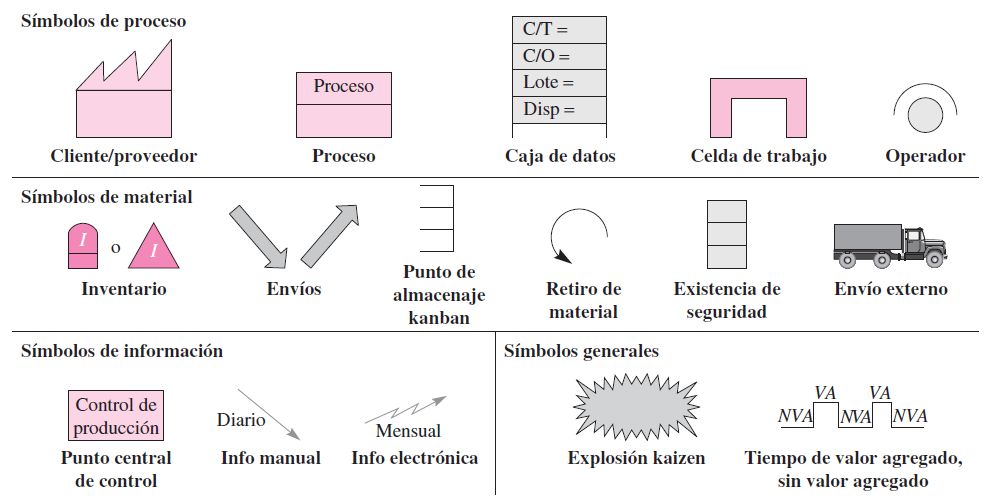

- Describir las actividades del proceso de acuerdo a la simbología del VSM:

Se grafica el diagrama de acuerdo a los procesos de la organización

Paso 2: Medición de Indicadores

Capacidad Efectiva: Es la capacidad que una empresa espera alcanzar dadas las restricciones de operaciones existentes. A partir de este indicador, se calcula la eficiencia del proceso.

Tiempo de Ciclo: Es el tiempo promedio entre la producción de dos unidades consecutivas

Tiempo Takt: Es el máximo tiempo de ciclo permitido para producir un elemento y poder cumplir la demanda. La situación ideal es que el takt time sea igual al tiempo de ciclo, de lo contrario se puede incurrir en costos de faltantes o sobreproducción.

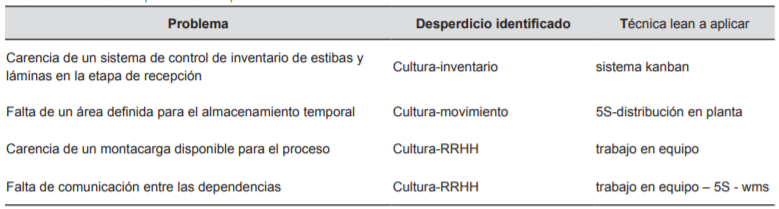

Paso 3: Identificación de Problemas en el proceso actual

Luego de hacer el diagrama de procesos inicialmente se identifica algunos problemas como falta de capacidad de almacenamiento, o falta de capacidad ordenamiento, falta de equipos para carga y descarga, mayor cantidad de horas hombre, etc.

Paso 4: Selección de técnicas apropiadas para la mejora del proceso.

Por ejemplo con la siguiente uniendo el paso 3 y paso 4:

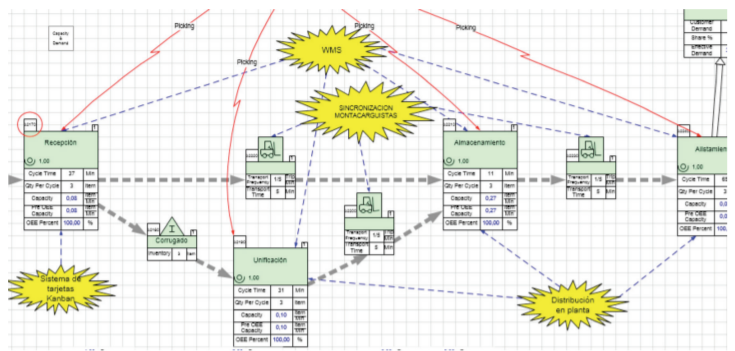

Aquí un ejemplo de como buscar las mejoras requeridas:

Diseño Kanban, implementar 5S’s, fijar tamaño de lote, etc.

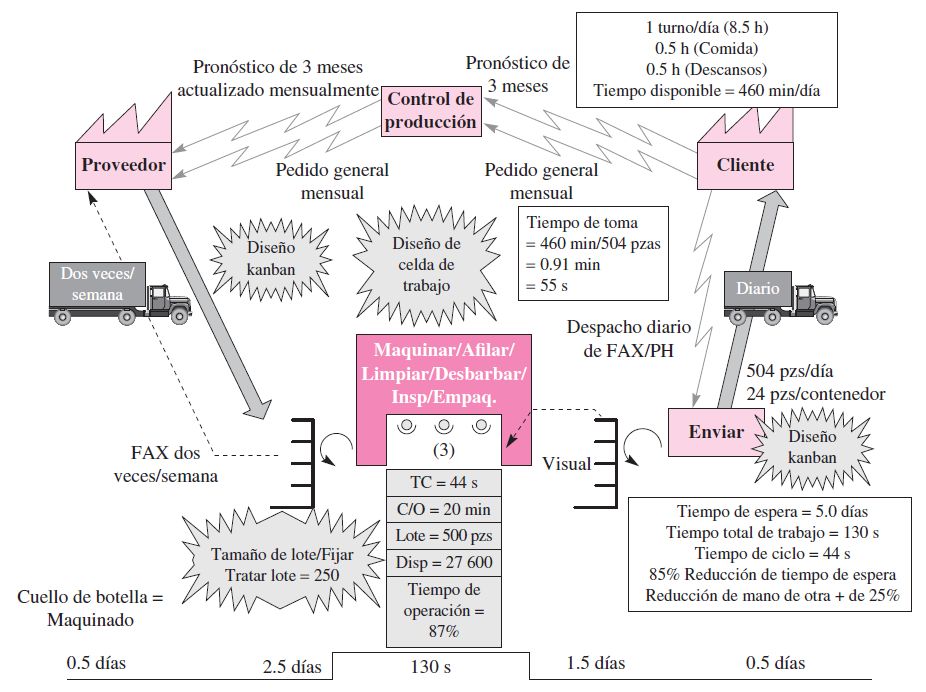

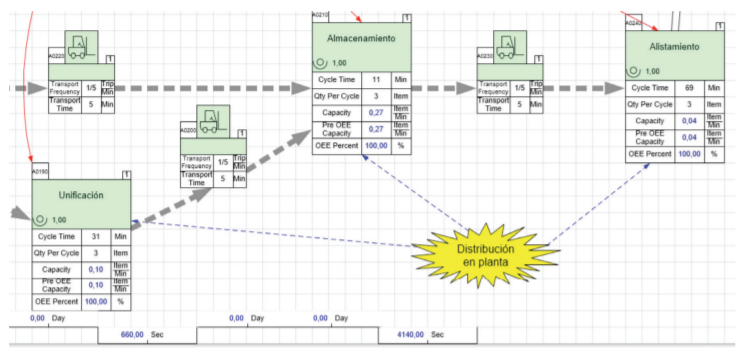

Paso 5: Mapeo de la Cadena de Valor

Luego de identificar las soluciones a los problemas que se presentan dentro del proceso, se pasa a plasmar dichas técnicas en el mapa de la cadena de valor, con el objetivo de simular el comportamiento ideal del sistema y compararlo con los indicadores actuales.

Aquí un ejemplo:

Paso 6: Proyección y comparación de indicadores

Una vez se tiene plasmada la situación ideal se procede a realizar la simulación del sistema y a compararlo con el proceso actual.

Paso 7: Estableciendo un plan de acción

Luego de confirmar que las técnicas a ser aplicadas dentro del proceso pueden mejorar el desempeño de este se procede cede a definir un posible plan de implementación de estas.

Por ejemplo hacemos estas:

- Aplicación de las 5S’s al almacén

- Implementación de sistema Kanban para el control de inventario

- Implementar WMS.

Conclusiones:

La implementación de la herramienta de Value Stream Mapping permite mostrar a la alta gerencia cómo se desempeña los procesos más críticos dentro de la compañía y ver el comportamiento de todo el sistema de una forma global y no por partes.

Adjunto el estudio completo: