Evaluación de Riesgosn en la cadena de Suministros

Es innegable que en la actualidad la logística es una actividad estratégica para el éxito de cualquier negocio, administrarla implica una serie de riesgos a gestionar que pueden afectar negativamente al rendimiento y la rentabilidad del negocio. En el contexto actual, marcado por la pandemia, las incertidumbres comerciales, las amenazas cibernéticas, el cambio climático y la falta de materias primas, estos riesgos se han multiplicado y complejizado. Para identificar los posibles riesgos se hace un desafío complejo e intenso para buscar la mitigación y la planificación de contingencias.

Algunos de los principales riesgos de la cadena de suministro son:

- Interrupciones en la cadena de suministro: Pueden deberse a diversos factores, como desastres naturales, conflictos laborales, fallas en los sistemas informáticos o problemas en la logística de transporte. Estas interrupciones pueden provocar retrasos en la entrega de productos o servicios, lo que puede afectar la satisfacción del cliente y la rentabilidad del negocio.

- Problemas de calidad: Tienen un impacto significativo en la cadena de suministro. Por ejemplo, si un proveedor envía productos defectuosos, puede provocar rechazos en la línea de producción o incluso el retiro de productos del mercado, lo que puede afectar la reputación de la empresa y sus finanzas.

- Riesgos financieros: En esta parte se gestiona la fluctuación de los precios de los materiales y servicios utilizados en la cadena de suministro. Estos riesgos pueden afectar la rentabilidad de la empresa y su capacidad para satisfacer las necesidades de los clientes.

- Problemas de capacidad: Pueden ser causados por una demanda imprevista o una oferta insuficiente. Si un proveedor no puede cumplir con las necesidades de la empresa, puede provocar retrasos en la producción o incluso la pérdida de ventas.

- Problemas de seguridad: Incluir el robo de productos o la manipulación de los sistemas informáticos. Estos riesgos pueden afectar la seguridad de los empleados, la calidad de los productos y la reputación de la empresa.

- Problemas de cumplimiento de normas y reglamentos: Incluyen la falta de cumplimiento de normas y reglamentos locales e internacionales en materia de salud, seguridad y medio ambiente. Estos riesgos pueden provocar multas y sanciones legales, así como afectar la reputación de la empresa.

Una herramienta que se puede usar para detectar estos riesgos en la cadena de suministros son: Lluvia de ideas, Método Delphi, Analisis Causa-Efecto, DAFO, entre otras, una que particularmente me ha servido mucho es:

La Matriz AMEF

Esta herramienta reúne otras secciones para crear un marco de gestión de riesgos de la cadena de suministro, basada en una versión simplificada del análisis de criticidad y efecto del modo de falla (AMEF), la metodología desarrollada por la NASA para eliminar la posibilidad de una falla potencial o minimización de su impacto.

Existen 3 tipos de matriz AMEF:

- AMEF de Sistema (S-AMEF): Se usa en la etapa de concepción de la ingeniería básica del producto, se usa después que las funciones del sistema ya se han definido.

- AMEF de Diseño (D-AMEF): Se usa cuando se requiere encontrar fallas en la funcionalidad de los componentes causados por el diseño y también cuando ya el producto ya está aprobado y entregado.

- AMEF de Procesos (P-AMEF): Se usa cuando el queremos encontrar riesgos en los procesos y la incapacidad de cumplir con expectativas de los clientes.

Como implementar la herramienta AMEF:

- Entender las necesidades del cliente y los requisitos del proceso o producto.

- Definir el alcance y el objetivo del FMEA (diseño, proceso u otro).

- Definir un equipo de trabajo multidisciplinar e indicar las áreas relacionadas.

- Definir el formato del formulario de FMEA y los criterios de evaluación del riesgo.

- Listar los pasos clave del proceso o las funciones principales del producto en la primera columna de la matriz.

- Listar los modos de falla posibles para cada paso o función, es decir, cómo podría fallar el proceso o producto.

- Listar los efectos potenciales de cada modo de falla, es decir, qué consecuencias tendrá la falla para el cliente o el negocio.

- Listar las posibles causas de cada modo de falla, es decir, qué factores podrían provocar la falla.

- Listar los controles actuales para prevenir o detectar cada modo de falla, es decir, qué medidas se están aplicando para evitar o reducir la falla.

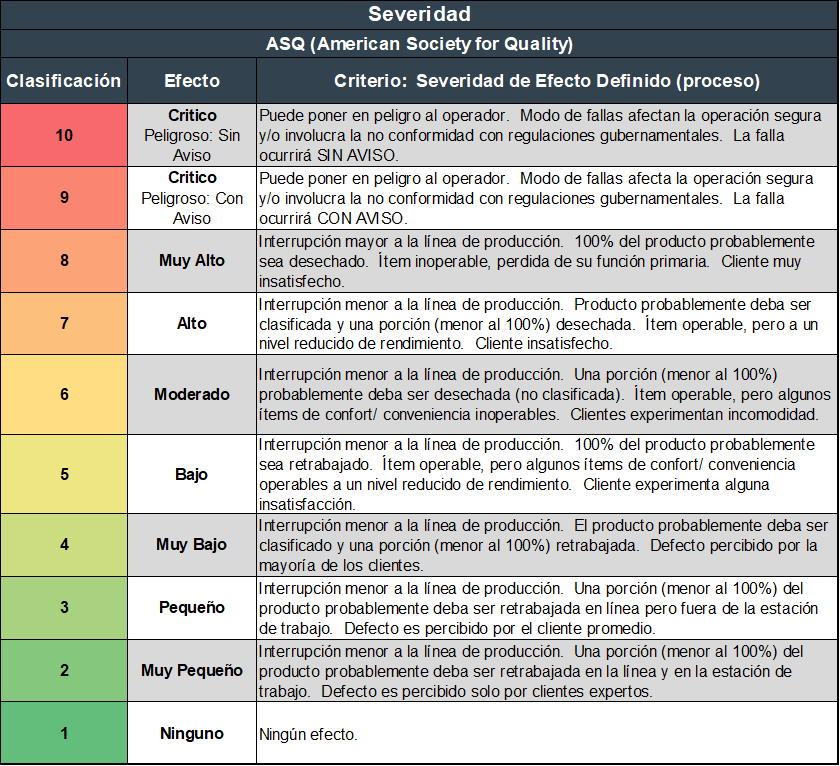

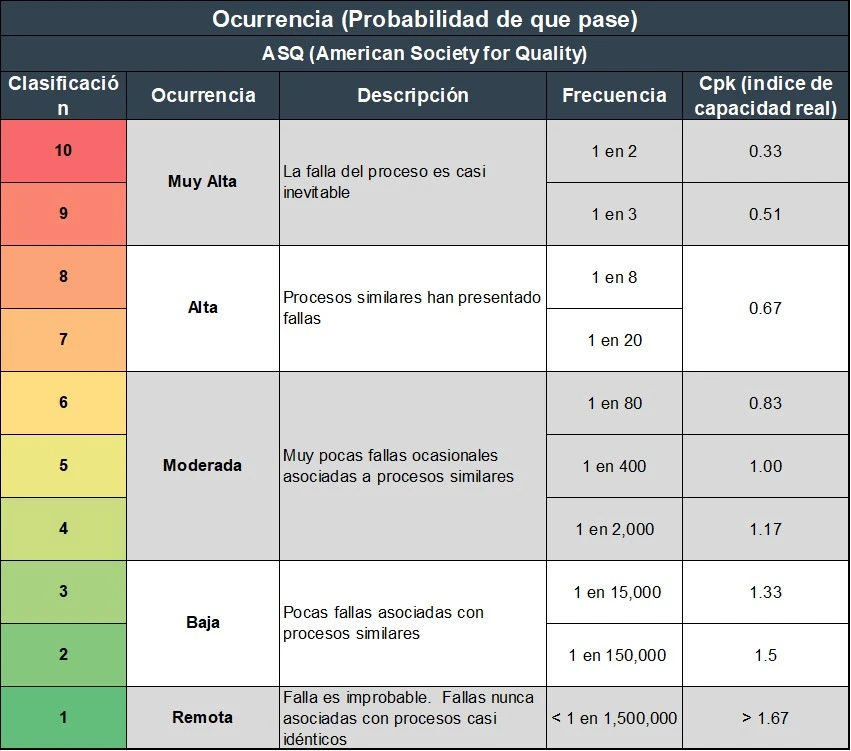

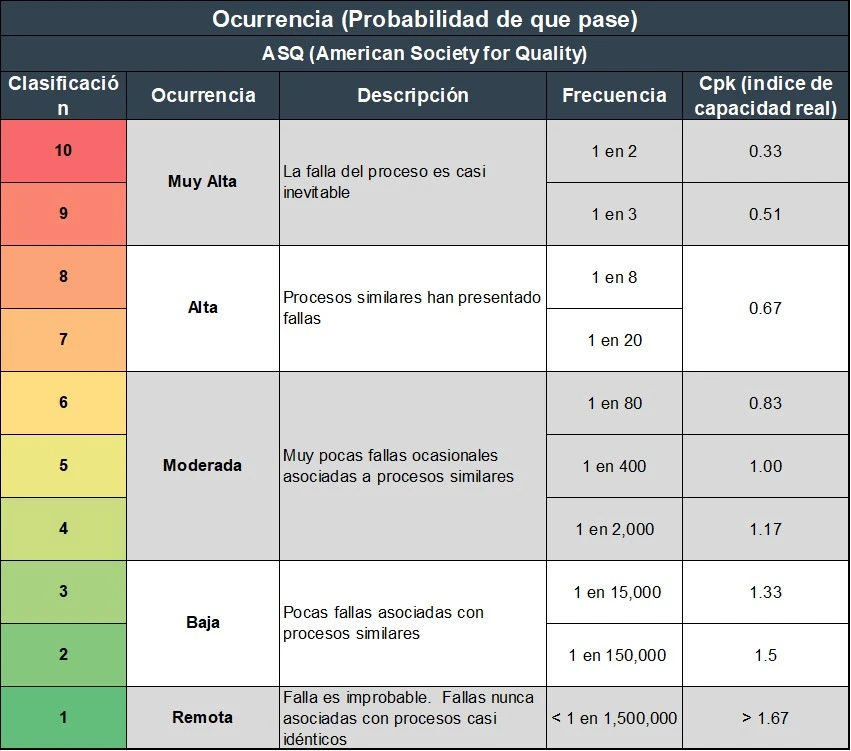

- Calcular el número prioritario de riesgo (NPR) para cada modo de falla, multiplicando tres factores: la probabilidad de ocurrencias (O), la severidad del efecto (S) y la probabilidad de detección (D). El IRP indica el nivel de riesgo asociado a cada modo de falla y sirve para priorizar las acciones correctivas o preventivas.

- Listar las acciones recomendadas para reducir el riesgo de cada modo de falla, asignando responsables y plazos para su ejecución.

- Seguir y verificar la implementación y efectividad de las acciones recomendadas, recalculando el NPR después de aplicarlas.

Para estimar el grado de severidad (S) se usa el siguiente cuadro:

Para estimar el grado de Ocurrencia (O) se usa el siguiente cuadro:

Para estimar el grado de detección, se usa el siguiente cuadro:

Para el cálculo de NPR tenemos:

Aquí un ejemplo:

Conclusiones:

El análisis de riesgos en la cadena de suministro es un proceso sistemático y proactivo que busca identificar, evaluar y reducir los posibles modos de falla de un proceso de la cadena,

La matriz AMEF es una herramienta útil y eficaz para realizar este análisis, nos permite visualizar los efectos y las causas de cada modo de falla, así como los controles actuales y las acciones recomendadas para reducir el riesgo. La matriz FMEA también nos ayuda a priorizar las acciones según el índice de riesgo prioritario (IRP), que refleja la probabilidad, la severidad y la detección de cada modo de falla. El uso de la matriz FMEA puede mejorar la calidad, la seguridad y la satisfacción del cliente, así como prevenir los costes necesarios o las pérdidas de reputación.

Descarga aquí un formato de la Matriz AMEF para que puedas usar, por favor suscríbete a nuestro blog innovologistica para más artículos:

Referencia:

Manuel Bestratén: Análisis modal de fallos y efectos. AMFE aquí.

Para descargar el formato AMFE, en el botón de abajo.

Suscribase a nuestro blog innovologistica para más artículos como este.