Herramientas del Lean Manufacturing para implementar a un Almacén

Lean Manufacturing (LM) ha sido seguido por empresas que desean aumentar su competitividad en el mercado, obteniendo mejores resultados a la vez que emplean menos recursos. El objetivo primordial de LP es eliminar todas actividades que no agregan valor en todo el proceso productivo. Originalmente fue pensada para la producción de automóviles en Japón; sin embargo sus técnicas y principios se han aplicado a una gran variedad de procesos diferentes a Èste, tanto de servicios como de manufactura.

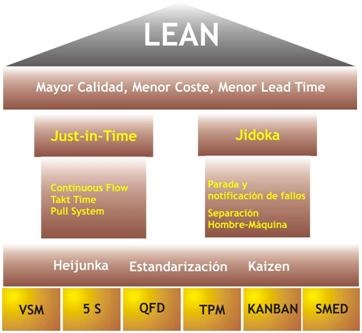

Lean Manufacturing

Lean Manufacturing es un sistema integrado socio-tecnológico de mejoramiento de procesos, cuyo objetivo principal es eliminar desperdicios o actividades que no agregan valor al cliente. Al eliminar desperdicios la calidad aumenta mientras que los tiempos y costos de producción disminuyen en muy poco tiempo.

Este sistema, en general se caracteriza porque emplea personal capacitado, los cuales son agrupados en equipos donde son tratados con respeto, se les asignan responsabilidades, tienen derecho a proponer mejoras, autoridad de detener la producción en caso de detectar algún error, se enfocan en obtener productos de alta calidad, bajo coste de producción y variedad en el producto enfocados en las necesidades de los clientes, establecen relaciones de larga duración con proveedores y clientes, logran cortos tiempos de fabricación del producto y buscan la mejora continua.

Elementos del Lean Manufacturing

Hay 4 elementos importantes que se deben coordinar y mejorar para que todo el sistema trabaje a la perfección: el diseño e ingeniería del producto, la cadena de suministro, la demanda y el cliente.

1. El área de diseño se fundamenta en el trabajo de equipos formados por miembros de diferentes departamentos, guiados por líderes con experiencia, donde la comunicación tiene un peso importante y , todos los miembros tienen que estar de acuerdo con todas las decisiones tomadas, de modo que los conflictos se hagan al inicio del proyecto y no después.

2.Una empresa necesita tener una buena coordinación en su cadena de suministro para poder tener todo el material a tiempo con buena calidad y bajos precios. Lean organiza los suplidores en niveles funcionales. Cada nivel tiene unas responsabilidades. Por ejemplo los suplidores de primer nivel son parte integral del diseño y desarrollo de un nuevo producto. Estos a su vez deben buscarse suplidores de segundo nivel que le suplan las partes necesarias.

3. Para Lean lo más importante es el cliente, de nada vale fabricar de la manera más eficiente un producto que el cliente no quiere. Es por esto por lo que las empresas deben adaptarse a las demandas cambiantes de los clientes.

4. El cliente es el centro del análisis de la mejora que se requiere aplicar.

Principios del Lean Manufacturing

Implementar Lean Manufacturing no es simplemente poner en práctica unas cuantas técnicas para mejorar los procesos. Comprende un cambio en el pensamiento de toda la empresa, desde la materia prima al producto terminado, de la orden a la entrega y desde la idea a la concepción. Hay 5 principios que sirven de guía para cambiar de sistema de producción a Lean (Womack, et al., 2003).

Definir el valor del producto, identificar el flujo del valor, hacer que el valor fluya sin interrupciones, dejar que sea el cliente quien hale el producto, y perseguir la perfección.

Identificar el flujo de Valor:

Consiste en estudiar todas las operaciones del proceso de producción en tres niveles: desde el concepto de diseño e ingeniería hasta su lanzamiento, desde el flujo de información cuando se recibe la orden de producción hasta que se despacha y desde el flujo físico de la materia prima hasta ser elaborado como un producto terminado en las manos del cliente. Analizar el flujo de valor permite identificar tres tipos de acciones que están presentes en un proceso. Algunas actividades son las que realmente agregan valor, otras actividades no agregan valor pero por algunas condiciones son necesarias (estas deben ser simplificadas o reducidas) y otras que no agregan valor y pueden ser eliminadas del proceso.

Toda actividad que no agregue valor es considerada como desperdicio o despilfarro (muda). El objetivo principal de Lean es eliminar todo tipo de

desperdicio. Ohno considera desperdicio a cualquier cosa que exceda la cantidad mínima de equipos, materiales, partes, espacio, mano de obra, absolutamente esencial para añadir valor al producto (Ohno, 1988). Determina que los desperdicios existentes en un proceso pueden ser siete. Un octavo desperdicio fue añadido por Womack:

- Sobreproducción. Hacer el producto antes, más rápido o en cantidades mayores a las requeridas por el cliente, ya sea interno o externo.

- Demoras o tiempo de espera. Operarios o clientes esperando por material o información.

- Inventario. Almacenamiento excesivo de materia prima, en proceso o terminada. Ocupan espacio y requieren de instalaciones adicionales de administración.

- Transporte. Mover material en proceso o producto terminado de un lado a otro. No agrega valor al producto.

- Defectos. Reparación de un material en proceso o repetición de un proceso.

- Desperdicios de procesos. Esfuerzo que no agrega valor al producto o servicio desde el punto de vista del cliente.

- Movimiento. Cualquier movimiento de personas o máquinas que no agreguen valor al producto o servicio.

- Subutilización del personal. Cuando no se utilizan las habilidades y destrezas del personal (habilidad creativa, física y mental).

Hacer que el producto fluya sin interrupciones:

El material debe fluir a lo largo del proceso de producción al ritmo del takt time de forma continua de pequeñas cantidades de producción hasta lograr fabricar y mover una pieza a la vez sin

interrupciones y sin vuelta atrás, como se muestra en la figura.

Sistema de halado o “pull”:

Como el cliente es la figura central del proceso productivo, debe ser este quien hale los productos en el momento que los desee y que cada proceso hale del proceso anterior. Consiste en hacer que el sistema de producción trabaje bajo los pedidos de los clientes o conforme va requiriendo la siguiente etapa del proceso, en lugar de que el productor empuje el producto hacia ellos.

Perfección: existe una actitud de continua revisión de los procesos buscando como continuar eliminando desperdicios, siempre hay espacio para mejorar. El resultado se estos esfuerzos se perciben en las reducciones de costes, esfuerzo y tiempos de trabajo en todas las ·reas de la empresa.

Herramientas del Lean Manufacturing

Kanban o Supermercado:

Es un sistema de reposición de material basado en tarjetas que contienen la información de la orden a solicitar o a retirar (Monden, 1996). Es un instrumento que permite entregar el pedido correcto en el momento preciso.

La función de un supermercado entre dos operaciones es de informar a la operación aguas arribas lo que debe producir sin la necesidad de predecir la demanda. Es una manera de controlar la producción entre las dos estaciones. La operación aguas abajo le provee información a la operación aguas arriba mediante una tarjeta kanban con la orden de producción.

Value Stream Mapping (VSM)

Mapeado del flujo de valor es una herramienta que mediante íconos y gráficos muestra en una sola figura la secuencia y el flujo de material e informaciones de todos los componentes sub-ensambles en la cadena de valor que incluye manufactura, suplidores y distribución al cliente.

Esta herramienta no solo ve un proceso en específico, sino que presenta una imagen global de todo el sistema buscando optimizarlo completo. Es una representación puerta a puerta, como diría (Rother, et al., 2003) incluyendo la entrega al cliente y recepción de partes y materia prima. Es una guía para iniciar a implementar los principios de Lean y mapear una situación futura o ideal.

Manufactura Celular

Es una forma de organizar un proceso para un producto en particular o para productos similares en un grupo o celda en forma de U, en que se incluyen toda la maquinaria, equipo y operadores necesarios. Se utiliza la manufactura celular para lograr una flexibilidad de la producción, y esto equivale a aumentar la productividad mediante el ajuste y la reprogramación de los recursos humanos. Para lograr esta flexibilidad se requieren tres factores muy importantes: una apropiada disposición de la maquinaria en la planta, empleados polivalentes y una evaluación continua de la distribución de las operaciones a los operarios (Monden, 1996), que permitan aumentar o disminuir el número necesario de operarios cuando hay cambios en la demanda.

SMED

SMED o Cambio de herramienta en un minuto, es una herramienta de Lean Manufacturing desarrollada por Shigeo Shingo en 1955, que busca minimizar el tiempo invertido para cambiar de un producto a otro, o el tiempo de mantenimiento de la máquina (Shingo, 1985). La capacidad de hacer el cambio de tipo rápido es un requisito esencial para ser empresa de manufactura flexible y trabajar con pequeños lotes. Se refiere a la preparación de la máquina, ya sea para efectuar un cambio de tipo o para mantenimiento.

![]()

Kaizen

Kaizen es un componente de Lean Production que busca la mejora continua de los procesos. Las actividades de mejora son un elemento fundamental del sistema Toyota. Les ofrecen a los operarios la oportunidad de hacer sugerencias y promover mejoras, a través de pequeños grupos, denominados círculo de control de calidad.

Mantenimiento Productivo Total (TPM)

Proporciona a los operarios herramientas regulares para realizar laborales básicas de mantenimiento y la autoridad de responder ante cualquier anomalía, buscando prevenir problemas en lugar de corregirlos y maximizar la disponibilidad del equipo y maquinaria productiva. Como los operarios son las personas más cercanas a las máquinas, son incluidos en las actividades de mantenimiento y monitoreo, con el fin de prevenir y advertir cualquier mal funcionamiento. Es de suma importancia tener un correcto procedimiento de mantenimiento ya que una parada de máquina afecta el proceso de producción completo.

Poka Yoke

También llamado Sistema a Prueba de Error, busca crear mecanismos sencillos para que las operaciones solo se hagan de la forma correcta. Los Poka Yokes tienen varias funciones, como por ejemplo de seguridad personal, protección de equipos, prevenir algún defecto o avisar algo incorrecto y de autoinfección o inspección del operador anterior.

A pesar de ser una herramienta de mejora tan efectiva, (Stewart, et al., 2001) en su artículo “The human side of mistake-proofing” del 2001, explican que ha sido ignorada como un gran campo de investigaciones académicas. Los autores hacen una recopilación de la literatura redactada hasta el momento, analizando desde la psicología hasta la ciencia cognoscitiva concerniente a los errores humanos.

5S's

Busca mejorar el ·rea de trabajo, con el propósito de facilitar el flujo de materiales y personas, disminuyendo así errores y tiempo. Una de las herramientas de estandarización más importantes de Lean son las 5S’s:

- Organización (Seiri), se refiere a organizar los materiales y herramientas que se utilizan en el proceso y descartar aquellos que no sean utilizados.

- Orden (Seiton), se refiere a colocar los artículos de forma organizada, es decir, mantener los que se utilizan con mayor frecuencia cerca del trabajador.

- Limpieza (Seiso), se refiere a mantener el ·rea de trabajo siempre limpia.

- Estandarización (Seiketsu), se refiere a seguir las 3S’s anteriormente mencionadas para lograr un área de trabajo organizada.

- Disciplina (Shitsuke), es entrenar y motivar a que los trabajadores sigan estas reglas como parte de su trabajo diario.

Mas detalles dar click aquí:

Indicadores

Las métricas de Lean monitorean el progreso de un plan de mejora continua y proveen información sobre cada situación. Estos deben ser mostrados o visibles a todo el personal. Entre las métricas de Lean están: entrega a tiempo, utilización

del espacio, tiempo de entrega, tiempo de ciclo, entre otros.

Caso de implementación de Lean en un Almacén

Te dejo un link donde puedes profundizar más la implementación de VSM, aquí:

Descarga el artículo completo abajo: